Nykypäivän teollisuustuotannon maisemassa tehokkuudesta ja energiansäästöstä on tullut keskeisiä vertailuarvoja laitteiden suorituskyvyn arvioimiseksi. Korkean tehokkuuden lämmönvaihtokomponenttina H-tyyppinen eväputki Ainutlaatuisella suunnittelullaan ja poikkeuksellisella suorituskyvyllä on tärkeä rooli lukuisilla aloilla. Joten markkinoiden vaatimusten monimutkaisen joukon keskellä, kuinka tarkalleen räätälöi H-tyyppinen eväputken lämmönvaihdin, joka vastaa täydellisesti heidän teollisuustarpeitaan?

H-tyyppisten FIN-putkien ja niiden teollisuussovellusten suunnittelun edut

H-tyyppisten FIN-putkien suunnittelufilosofia yhdistää taitavasti korkean tehokkaan lämmönsiirron rakenteellisella optimoinnilla. Niiden erottuva H-muotoinen evärakenne-kahden symmetrisen evän palauttaminen-hitsataan tiukasti pohjaputken molemmille puolille korkeataajuisen vastushitsauksen kautta. Tämä ei vain lisää merkittävästi ulkoista lämmön vastaanottoaluetta, vaan luo myös turbulenssin, kun ilmavirta kulkee läpi, häiritsee tehokkaasti rajakerroksen ja siten parantaa dramaattisesti lämmönvaihtotehokkuutta.

Verrattuna perinteisiin spiraali-eväputkiin, H-tyyppiset FIN-putket ovat pienemmällä tuulenpinta-alueella ja alhaisempi savukaasun kestäjä samalla lämmönvaihtoalueella. Tämä on erityisen tärkeää kattilan ekonomootioille, jotka luottavat savukaasujätealämpöön, koska se voi tehokkaasti vähentää tuulettimen energiankulutusta ja saavuttaa energiansäästöjä. Lisäksi H-tyyppisten FIN-putkien itsepuhdistusominaisuus on huomionarvoinen: niiden rakenne on vähemmän alttiina pölyn kertymiselle toiminnan aikana, laajentaen laitteiden ylläpitojaksoja ja parantamalla toiminnan vakautta. Tämä tekee niistä erityisen sopivia ympäristöihin, joissa on monimutkaisia savukaasuolosuhteita, kuten jauhetut hiiluunit ja biomassan kattilat.

Valmistusprosessi ja avaintekniikat mukautetuille H-tyyppisille FIN-putkille

Pätevän H-tyyppisen eväputkituotteen takana on tiukka ja tarkka valmistusprosessi, jota edistyneen tekniikan tukee. H-tyyppisten FIN-putkien mukauttaminen alkaa tarkalla suunnittelulla, joka perustuu asiakkaan erityisiin käyttöolosuhteisiin, mukaan lukien nesteväliaine, lämpötila, paine, virtausnopeus ja asennustila. Nämä parametrit määrittävät kriittiset piirteet, kuten eväkorkeus, paksuus, sävelkorkeus ja pohjaputken materiaali ja mitat.

Seuraavaksi tulee kriittinen hitsausvaihe: Korkean taajuuden vastushitsaus on kulmakivi varmistaa evien ja emäsputken välisen sidoksen laatu. Tämä tekniikka käyttää korkeataajuista virtaa voimakkaan lämmön tuottamiseen, sulattamalla heti evät ja pohjaputki ilman täyteaineita vahvan metallurgisen sidoksen muodostamiseksi. Tämä menetelmä ei vain tuota suurta nivellujuutta, vaan myös minimoi lämpöä koskevan vyöhykkeen, estäen perusputken rakenteelliset muutokset korkeiden lämpötilojen takia ja siten säilyttäen sen mekaaniset ominaisuudet.

Lisäksi tiukka laadunvalvonta kulkee koko tuotantoprosessin läpi pitkän aikavälin luotettavuuden varmistamiseksi. Tähän sisältyy raaka-aineiden kemiallinen koostumustestaus, FIN-putkien hitsaustarkastus ja lopputuotteiden hydrostaattinen testaus-kaikki takaavat, että jokainen H-tyypin eväputki, joka poistuu tehtaalta, täyttää tiukat toimintavaatimukset.

Avaintekijät, jotka vaikuttavat H-tyypin FIN-putkien lämmönvaihtotehokkuuteen

H-tyyppisten FIN-putkien lämmönvaihtotehokkuutta ei ole kiinnitetty; Tekijöiden yhdistelmä vaikuttaa siihen. Ensinnäkin Fin Geometriset parametrit muodostavat lämmönsiirto suorituskyvyn perustan: eväkorkeus ja paksuus vaikuttavat suoraan lämmönvaihtoalueelle ja lämmönsiirtopolkulle, kun taas Fin Pitch määrittää ilmavirtakanavan sileyden. Liian pieni nousu, vaikkakin kasvava alue, voi aiheuttaa lisääntynyttä savukaasun kestävyyttä tai jopa tuhkan tukkeutumista vähentäen lopulta yleistä tehokkuutta.

Toiseksi nesteen ominaisuudet - kuten savukaasun koostumus, virtausnopeus ja lämpötila - aiheuttavat merkittävän vaikutuksen. Suuremmat virtausnopeudet lisäävät turbulenssia ja lämmönsiirtokertoimia, mutta lisäävät myös painehäviötä. Siten kattavat termodynaamiset laskelmat ja nesteen dynamiikan simulaatiot ovat välttämättömiä suunnittelun aikana optimaalisen tasapainon saavuttamiseksi.

Lopuksi materiaalin valinta on yhtä kriittinen. Eri toimintaolosuhteet vaativat vaihtelevia korroosiotasoja ja korkean lämpötilan resistenssiä. Esimerkiksi savukaasuympäristöissä, joissa on rikki korroosio, korroosiokeskeisten seosteräsputkien valitseminen voi pidentää käyttöaikaista käyttöikää. Kaikkia näitä tekijöitä on harkittava perusteellisesti mukautetun suunnitteluvaiheen aikana.

H-tyypin FIN-putkien levitystapaukset monissa teollisuusskenaarioissa

H-tyypin FIN-putket ovat menestyneet lukuisissa teollisuusaloilla erinomaisen kattavan suorituskyvyn ansiosta. Kattilan valmistuksessa niitä käytetään laajasti ekonomisoivissa kattilan syöttöveden esilämmittämiseen kattilan hännän jätealueella, mikä parantaa kattilan lämpötehokkuutta ja säästöpolttoainetta.

Petrokemian teollisuudessa H-tyypin FIN-putket löytävät levityksen lämmittimien tai halkeilun uunien konvektioosioissa, jotka palauttavat lämmön korkean lämpötilan savukaasusta esilämmitysprosessinesteiden suhteen. Jäähdytyslämpöjen talteenotossa uunin pään/hännän jätealueesta sementtilaitoksissa tai savukaasujen sulamiskammioiden savukaasu, H-tyyppinen eväputken lämmönvaihtimet toimivat ydinlaitteina, muuttamalla tehokkaasti teollisuusjätealämpöä käyttökelpoiseksi energiaksi ja tuovat yrityksille merkittäviä taloudellisia ja ympäristöhyötyjä.

Nämä onnistuneet sovellukset osoittavat täysin H-tyyppisten FIN-putkien joustavuuden ja mukautuvuuden, mikä vahvistaa niiden roolia välttämättöminä lämmönvaihtokomponenteina nykyaikaisessa teollisuudessa.

Tulevat kehityssuuntaukset mukautetuissa H-tyyppisissä FIN-putkissa

Teollisuuden 4.0 ja vihreiden valmistuskonseptien edetessä H-tyypin FIN-putkien tulevaisuus keskittyy enemmän älykkyyteen, korkeaan tehokkuuteen ja ympäristöystävällisyyteen. Huomisen H-tyypin FIN-putket voivat integroida älykkäämpiä antureita tarkkailemaan laitteiden käyttöä reaaliajassa, suorittaa iso data-analyysi ja mahdollistaa ennustavan ylläpidon.

Samanaikaisesti uusien materiaalien-kuten komposiittien tai pintapäällystekniikan-käyttö parantaa niiden korkean lämpötilan ja korroosionkestävyyttään, laajentaen niiden sovellusaluetta. Lisäksi lämmönvaihtimen suunnitteluohjelmistojen ja simulaatiotekniikoiden edistysaskeleet tekevät räätälöityjä suunnittelua tarkempia ja tehokkaampia, mikä mahdollistaa nopeammat vastaukset asiakkaiden henkilökohtaisiin tarpeisiin ja toimittaa kustannustehokkaampia, korkean suorituskyvyn ratkaisuja teollisuustuotantoon.

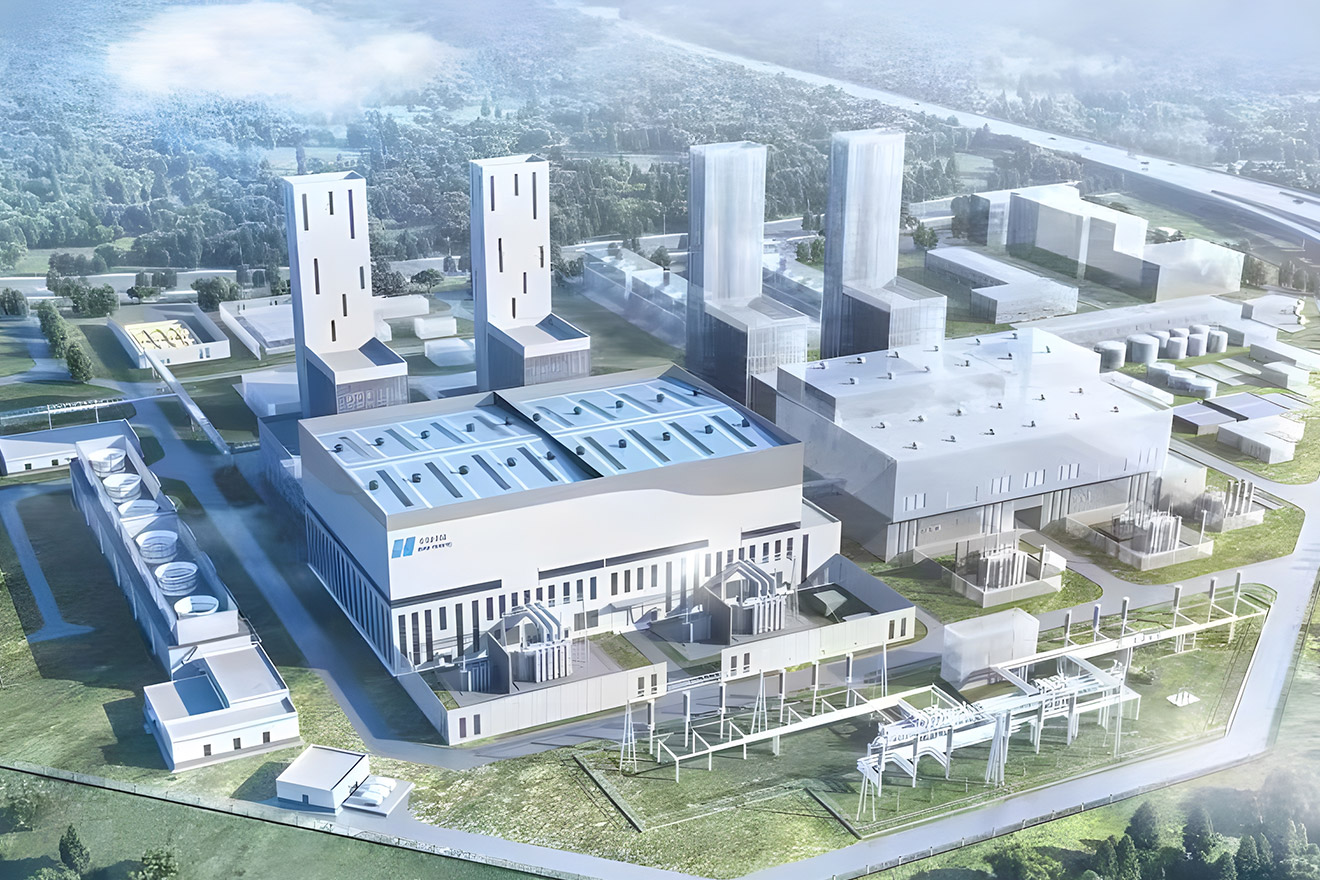

H/J -luokan HRSG -kattilaMHL Power Dongfang Boiler Co., Ltd. (MHDB) on ylpeä käynnistäessään huolellisesti muotoiltu H/J -...

H/J -luokan HRSG -kattilaMHL Power Dongfang Boiler Co., Ltd. (MHDB) on ylpeä käynnistäessään huolellisesti muotoiltu H/J -... F -luokan HRSG -kattilaMHL Power Dongfang Boiler Co., Ltd: n (MHDB) rakentama F -luokan HRSG on tullut alan johtaja erin...

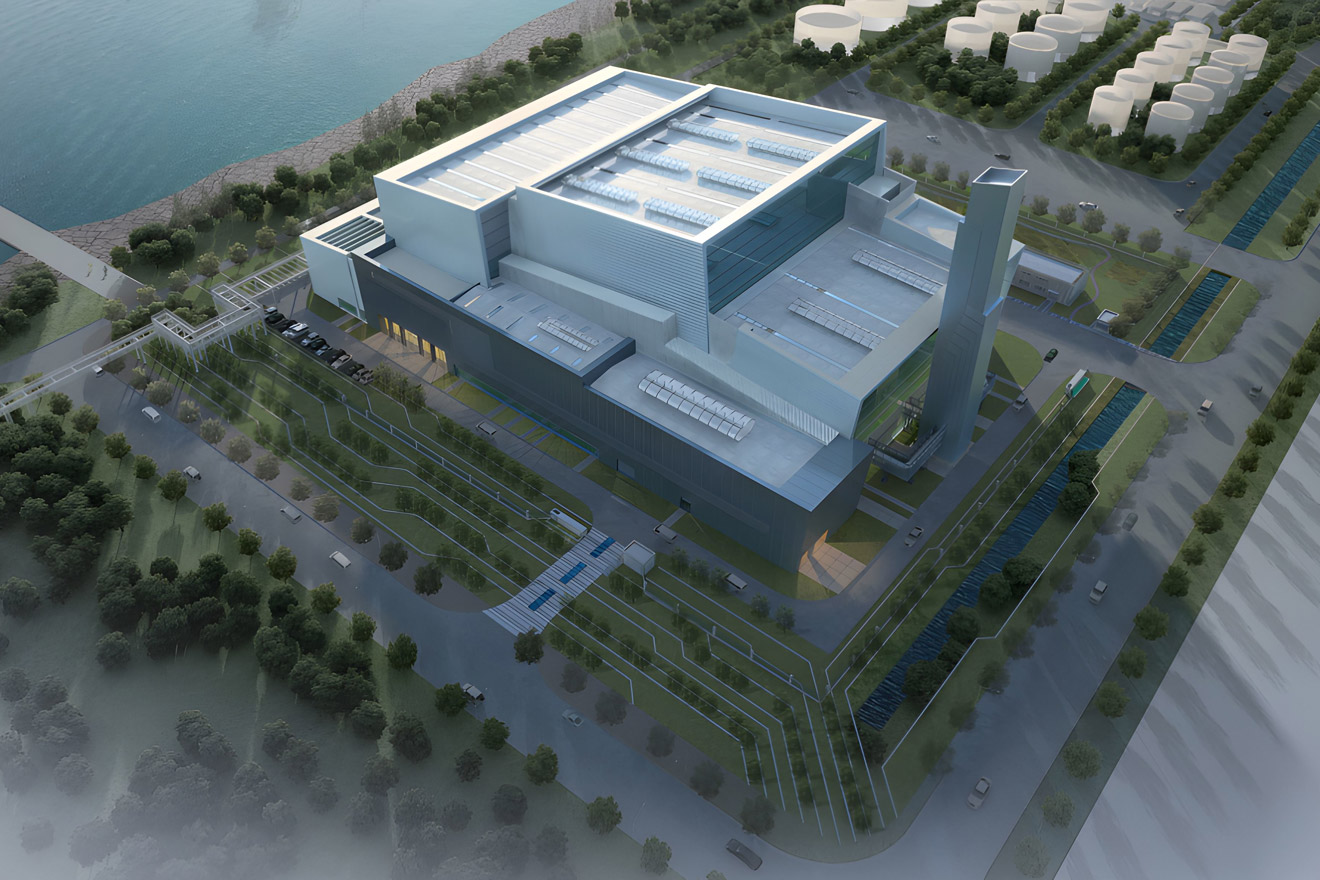

F -luokan HRSG -kattilaMHL Power Dongfang Boiler Co., Ltd: n (MHDB) rakentama F -luokan HRSG on tullut alan johtaja erin... E -luokka ja alle HRSG -kattilanKäyttämällä edistynyttä konvektio- ja säteilylämmönsiirtotekniikkaa lämmityspinnan asettelu on ta...

E -luokka ja alle HRSG -kattilanKäyttämällä edistynyttä konvektio- ja säteilylämmönsiirtotekniikkaa lämmityspinnan asettelu on ta... Energian jäte (WTE)- Kunnan kiinteiden jätteiden polttokattila - Kemiallisen jätteen polttamisen kattila - Lääketieteellisen jätteen polttamisen kattila

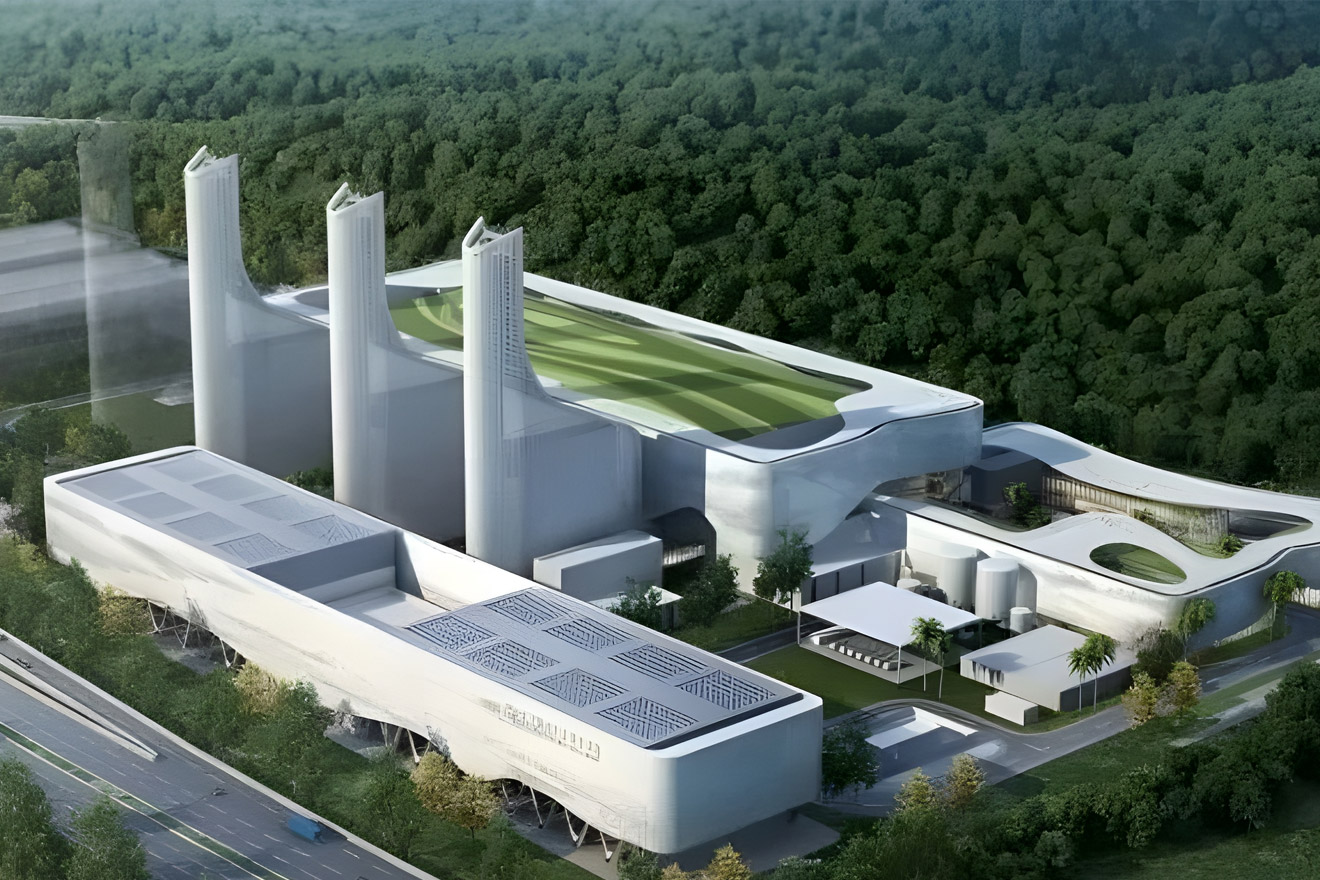

Energian jäte (WTE)- Kunnan kiinteiden jätteiden polttokattila - Kemiallisen jätteen polttamisen kattila - Lääketieteellisen jätteen polttamisen kattila Kunnan kiinteiden jätteiden polttokattila (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ammattimaisesti kehitetty ja tuottama kiinteän jätteen...

Kunnan kiinteiden jätteiden polttokattila (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) ammattimaisesti kehitetty ja tuottama kiinteän jätteen... Kemiallisen jätteen polttamiskattila (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), johtavana yrityksenä vaarallisen kemiallisen jätteen ...

Kemiallisen jätteen polttamiskattila (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), johtavana yrityksenä vaarallisen kemiallisen jätteen ... Lääketieteellisen jätteen polttamisen kattila (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) on rakentanut huolellisesti ammattimaisen lääketieteel...

Lääketieteellisen jätteen polttamisen kattila (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) on rakentanut huolellisesti ammattimaisen lääketieteel... Toinen kattila- Benson kerran läpinäkyvä kattila - Luonnollinen kiertorummun kattila - Erityinen kattila

Toinen kattila- Benson kerran läpinäkyvä kattila - Luonnollinen kiertorummun kattila - Erityinen kattila Benson kerran läpinäkyvää kattila (300 MW tai enemmän)Benson kerran läpinäkyvää kattilaa (300 MW ja sitä korkeammat) käyttää edistynyttä suoran virtauk...

Benson kerran läpinäkyvää kattila (300 MW tai enemmän)Benson kerran läpinäkyvää kattilaa (300 MW ja sitä korkeammat) käyttää edistynyttä suoran virtauk... Luonnollinen kiertorumpukattila (200MW ja sen alapuolella)MHL Power Dongfang Boiler Co., Ltd. (MHDB) keskittyy energialaitteiden valmistuksen johtajana rää...

Luonnollinen kiertorumpukattila (200MW ja sen alapuolella)MHL Power Dongfang Boiler Co., Ltd. (MHDB) keskittyy energialaitteiden valmistuksen johtajana rää... ErikoiskattilaMHL Power Dongfang Boiler Co., Ltd. (MHDB), erityiskattilan alan johtajana valmistajana, keskitty...

ErikoiskattilaMHL Power Dongfang Boiler Co., Ltd. (MHDB), erityiskattilan alan johtajana valmistajana, keskitty... Palvelu - Power nousevaH-tyyppinen suvattu putki hyväksyi flash-vastushitsaustekniikan, hitsaamalla kaksi neliömäistä teräslevyä, joissa on pyöreät kaariaukot keskellä paljaalle putkelle. H-tyyppinen Finned-putki on seuraavat ominaispiirteitä: -Elenteinen lämmönsiirtotehokkuus -Pieni virtauskaasun virtausvastu...

Palvelu - Power nousevaH-tyyppinen suvattu putki hyväksyi flash-vastushitsaustekniikan, hitsaamalla kaksi neliömäistä teräslevyä, joissa on pyöreät kaariaukot keskellä paljaalle putkelle. H-tyyppinen Finned-putki on seuraavat ominaispiirteitä: -Elenteinen lämmönsiirtotehokkuus -Pieni virtauskaasun virtausvastu... H-tyyppinen suvattu putkiH-tyyppinen suvattu putki hyväksyi flash-vastushitsaustekniikan, hitsaamalla kaksi neliömäistä te...

H-tyyppinen suvattu putkiH-tyyppinen suvattu putki hyväksyi flash-vastushitsaustekniikan, hitsaamalla kaksi neliömäistä te...

kieli

kieli